Die zunehmende Verzahnung von Mensch und Maschine insbesondere in der industriellen Produktion und dieEinbindung von Produktionsprozessen in das „Internet der Dinge“ im Rahmen der Initiative „Industrie 4.0“ erfordert eine neue Generation der Industrieautomation. Weitestgehend selbstständig agierende Roboter führen flexibel verschiedenste Tätigkeiten wie Schweißen, Bohren, Lackieren, Be- und Entladen, Montage, Vermessen und sonstige Handlingaufgaben durch und unterstützen dabei den Menschen interaktiv. Dadurch steigen die Anforderungen an Präzision, Geschwindigkeit und Effizienz stetig, um die erreichbare Stückzahl und Qualität verschiedenster Produkte weiter voranzutreiben, aber auch um neue Anwendungsfelder bis in den Servicesektor hinein zu erschließen.

Dies hat insbesondere auf die in den Roboterachsen eingebaute Antriebstechnik große Auswirkungen. Hochausgenutzte Antriebe mit hochdynamischer Regelung an Frequenzumrichtern bei gleichzeitig hoher Effizienz und Laufruhe und niedrigem Gewicht werden benötigt.

Die Transversalflussmaschine (TFM) mit ihrer hohen Drehmomentdichte bei niedrigen Drehzahlen erfüllt diese Anforderungen sehr gut und ermöglicht die Einsparung von Getriebestufen bzw. der typischerweise sehr hohen Getriebeuntersetzung. Dadurch können Kosten und Gewicht eingespart und das Antriebsverhalten insgesamt verbessert werden. Im Rahmen einer Dissertation wurde am iew eine permanentmagnetisch erregte, dreisträngige TFM mit Außenläufer als Antrieb für ein Schultergelenk eines 6-Achsen Knickarmroboters entwickelt, aufgebaut, in Betrieb genommen und vermessen. Neben dem Einsatz von Soft Magnetic Composites (SMC) als Statormaterial und NdFeB Hochenergie-Permanentmagneten stand die Optimierung der Drehmomentdichte bei gleichzeitiger Minimierung der Drehmomentwelligkeit im Fokus.

Die TFM wird mittels einer Feldorientierten Regelung in dq-Koordinaten an einem industrieüblichen, am iew entwickelten dreiphasigen Pulswechselrichter betrieben. Die Regelung läuft auf einer MicroLabBox der Firma dSPACE und erlaubt so eine schnelle und durchgängige Entwicklung und Erprobung des gesamten Antriebssystems von Simulation bis Inbetriebnahme. Überwachungs- und Sicherheitsfunktionen, Signalaufbereitung und Versorgung der Sensorik und Peripherie erfolgt durch eine am iew entwickelte modulare Signalelektronik.

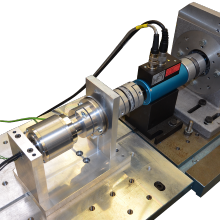

Die Vermessung der TFM am Prüfstand liefert die für die Regelung benötigten Modellparameter wie bspw. Längs- und Querinduktivität und dient außerdem der Verifikation des 3D-FEM-Modells sowie analytischer Berechnungsverfahren, die dadurch stetig verbessert und weiterentwickelt werden können. Die Aufnahme von Drehmoment- und Spannungsverläufen, als auch Wirkungsgradkennfeldern erfolgt teil- bzw. vollautomatisiert am Prüfstand.